当社では高強度・高品質の高流動コンクリートを採用しています。

高流動コンクリートの製造には、高い技術と材料のシビアな管理が要求されるのです。

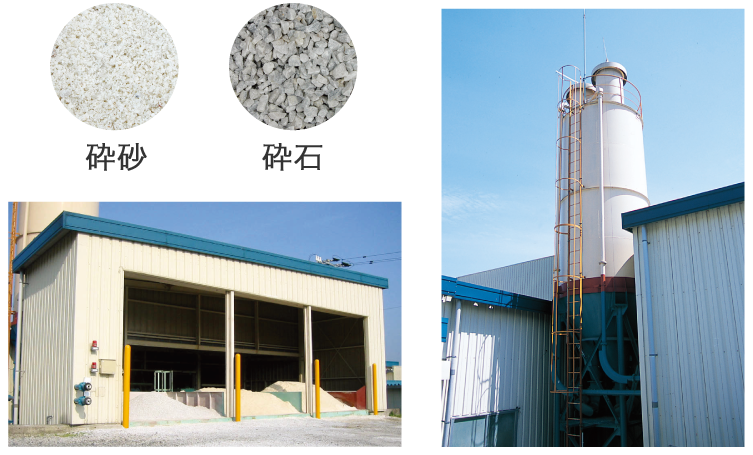

厳選された骨材と徹底した室内管理 当社のコンクリート製品で使用する細骨材(砕砂)と粗骨材(砕石)は塩化物量が0.005%以下の上質の石灰砕砂と石灰砕石を使用しています。また、骨材のすべてを屋内にて保管することで異物の混入を防ぎ、水分量の管理を容易にし、耐久性に優れ安定した製品を生み出すことができるのです。 |

|

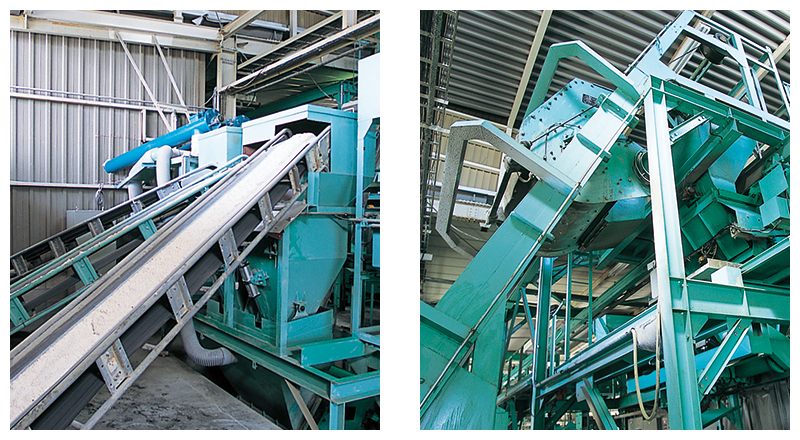

自動計量装置 当社では、熟練したコンクリート技師が、高流動コンクリートの配合設計をしています。高流動コンクリートを安定させるため、毎日、材料コンディションを検査し、緻密にプログラムされた自動計量装置が確実な材料の計量を行っています。 |

|

|

高品質のコンクリート製品を安定的に量産するため、

当社では型枠を循環させる自動成形ラインを構築しています。